|

|

|||||||||

|

Jeżeli trafiłeś na tą stronę to prawdopodobnie słyszałeś już o technologii waterjet oraz o jej możliwościach. Jeżeli nie słyszałeś to musisz wiedzieć, że technologia ta szybko staje standardem w wielu firmach produkcyjnych i innych na całym świecie. Dzieje się tak dlatego, że jest to szybkie, dokładne, a przede wszystkim elastyczne narzędzie obróbkowe. Zasada działania technologii w skrócie polega na użyciu wysokiego ciśnienia wody przepływającej przez mały otwór tak aby skoncentrować jak największą ilość energii w małym obszarze - powstająca w ten sposób struga wody umożliwia wykorzystanie jej do przecinania. Przy okazji pisania tego tekstu przypomniał mi się program "Bliżej świata", emitowany w latach 80-tych w TVP, w którym to jako nastolatek po raz pierwszy widziałem wykorzystanie skoncentrowanej strugi wody do krojenia ciast i tortów ;). Technologia

Do wyjaśnienia została jeszcze kwestia nazewnictwa, które można spotkać w branży oraz na tych stronach. Pojawiają się tu pojęcia: waterjet, abrasive water jet (AWJ) oraz abrasive water suspension jet (AWSJ). Znalezienie polskich odpowiedników tych słów nie jest proste. Waterjet można przetłumaczyć jako strumień wody i tak naprawdę dotyczy przecinania samą wodą. Abrasive water jet odnosi się także do technologii przecinania wodą ale z dodatkiem ścierniwa (przecinanie samą wodą jest ograniczone do niektórych rodzajów materiałów). Ostatnia, nieco zapomniana i pomijana w opisach technologia, czyli abrasive water suspension jet (AWSJ) polega na bezpośrednim wytwarzaniu zawiesinowej strugi wodno-ściernej. W Polsce używa się określenia obróbka wodno-ścierna lub hydro-ścierna jako tłumaczenie pojęć abrasive water jet i abrasive water suspension jet. Zdecydowanie częściej używa się słowa "waterjet" jako ogólną nazwę dla technologii przecinania wodą nie określając czy dotyczy to samej wody czy wody z dodatkiem ścierniwa. Waterjet

Technologia przecinania samą wodą pod wysokim ciśnieniem (waterjet) stosowana była już w latach 60-tych. Zasada powstawania strugi wody polegała na podniesieniu jej ciśnienia do bardzo wysokich wartości, tak aby możliwe było "przeciśnięcie" wody przez bardzo mały otwór w tzw. dyszy wodnej (w języku angielskim nazwanej "orifice" lub "jewel"). Sam strumień wody pod wysokim ciśnieniem wypływający z takiej dyszy jest w stanie przeciąć miękkie materiały takie jak: pianka, guma itp..

Zasada powstawania strumienia wody

W celu uzyskania wydajnego strumienia wody należy podnieś jej ciśnienie do wartości ok 1300-4000 bar (20 000-60 000 PSI). Ciśnienie tego rzędu spowoduje wymuszenie przepływu wody przez dyszę wodną (w której osadzony jest najczęściej diament) z otworem o typowej średnicy 0.18 - 0.4mm (0.007" do 0.015"). Powstaje w ten sposób struga wody o bardzo dużej szybkości i energii. Abrasive water jet (AWJ)

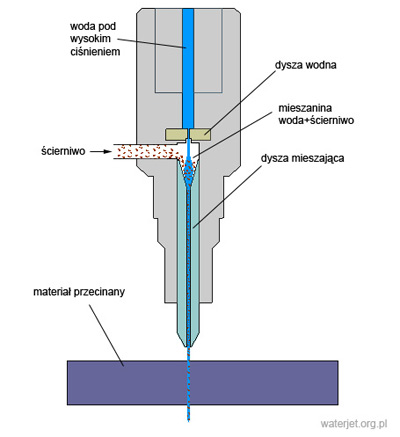

Na przełomie lat 70-tych i 80-tych ubiegłego wieku opracowano technologię wodno-ścierną (abrasive water jet). Zasada powstawania takiej strugi polega na użyciu wody do przyspieszenia ziaren ścierniwa (najczęściej granatu). Ścierniwo po wymieszaniu z wodą w komorze mieszania i uformowaniu w tzw. dyszy mieszającej (mixing tube) tworzy strugę wodno-ścierną zdolną przeciąć najtwardsze materiały. Następuje tu zjawisko tzw. inżektorowego zasysania ścierniwa.

Zasada powstawania strugi wodno-ściernej (AWJ)

Powyżej schemat głowicy tnącej technologii abrasive water jet (AWJ). Proszę zwrócić uwagę na podobieństwo budowy do głowicy na samą wodę, do poziomu dyszy jest identyczna. Poniżej poziomu dyszy wodnej bardzo duża prędkość wody pod wysokim ciśnieniem powoduje powstanie podciśnienia co powoduje samoczynne zasysanie ścierniwa do komory w której następuje zmieszanie z wodą. Mieszanina wodno-ścierna jest następnie formowana w dyszy miksującej i kierowana w miejsce obróbki. Typowymi parametrami dla technologii AWJ są:

Głowice: wodna, wodno-ścierna, (zdjęcia OMAX Corp.) Powyżej: Zdjęcie po lewej - typowe głowice wodna i wodno-ścierna. Po prawej - głowica wodno-ścierna zainstalowana na maszynie. Na zdjęciu widać elastyczną rurkę doprowadzoną do głowicy, przez którą dostarcza się ścierniwo. Abrasive water suspension jet (AWSJ)

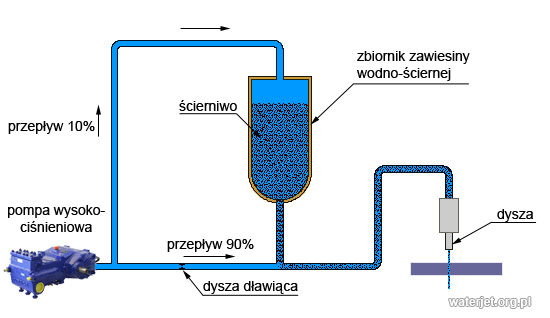

Metoda bezpośredniego wytwarzania zawiesinowej strugi wodno-ściernej została opracowana na przełomie 1985/1986r. i opatentowana (nr patentu: WO 87/02290) przez brytyjski zespół naukowców (Heron Roger A., Saunders David H., Fairhurst Robert) reprezentujących The British Hydromechanics Research Association (BHRA). Metodzie tej nadano użytkową nazwę DIAJET stanowiącą akronim pełnej nazwy: Direct Injection Abrasive JET. Ideowy schemat systemu DIAJET przedstawiony jest na rysunku poniżej.

Zasada powstawania strugi wodno-ściernej w technologii AWSJ

Bezpośrednie wytwarzanie zawiesinowej strugi wodno-ściernej polega na mieszaniu w zbiorniku ciśnieniowym wody z dozowanym do określonej koncentracji ścierniwem i dostarczeniu tej mieszaniny jednym elastycznym przewodem do głowicy roboczej wyposażonej w (wykonaną najczęściej z węglików spiekanych) jedną dyszę formującą strugę tnącą. Istotną zaletą tej metody wytwarzania strugi wodno-ściernej, w odniesieniu do metody pośredniego wytwarzania strugi AWJ (w której woda pod wysokim ciśnieniem i ścierniwo są oddzielnie doprowadzane do głowicy roboczej) jest znacznie bardziej efektywny sposób przyśpieszania ziaren ściernych w wytwarzanej strudze. Dzięki temu możliwe jest stosowanie ciśnienia roboczego o wartości ok. 70 MPa, które wystarcza do nadania strudze zawiesinowej prędkości ponad 300 m/s, czyniąc z niej efektywne narzędzie tnące. Wadą tej metody jest kłopotliwe sterowanie przepływem wysokociśnieniowej mieszaniny wodno-ściernej a w szczególności szybkim i niezawodnym włączaniem oraz wyłączaniem przepływu przez głowicę roboczą. Pomimo pewnych niedogodności technologia ta sprawdza się bardzo dobrze w mobilnych jednostkach straży pożarnej i wojska (urządzenia AWSJ są na wyposażeniu sił NATO). Doskonale nadaje się jako narzędzie do interwencyjnego wycinania otworów w uszkodzonych cysternach przewożących łatwopalne ciecze czy do unieszkodliwiania pocisków. Typowymi dla tej metody parametrami obróbkowymi są:

Która głowica do mojego materiału ?

Tak naprawdę to trudno znaleźć materiał którego nie da się przeciąć wykorzystując opisywaną tu technologię. Uniwersalność

Wiele maszyn pozwala na szybkie (dosłownie w kilka minut) przezbrojenie na różne typy głowic (wodną, wodno-ścierną), lub mogą one być zainstalowane jednocześnie i używane w zależności od tego jaki materiał będzie przecinany. Rozwiązania te zdecydowanie poprawiają uniwersalność maszyny.

Maszyna z zainstalowanymi dwoma typami głowic: Głowice - porównanie kosztów: Koszty głowicy tnącej samą wodą kształtują się około $500.00 - $1000.00, natomiast głowica wodno-ścierna to wydatek rządu $800 - $2000. Głowica wodno-ścierna wymaga dodatkowego osprzętu w postaci systemów podawania ścierniwa. Systemy te mogą w zależności od konstrukcji kosztować od 5000-15000PLN. Problemy związane z głowicami wodnymi: Użytkowanie głowic wykorzystujących samą wodę do przecinania nie wiąże się ze zbyt wieloma problemami. Najbardziej wrażliwą częścią która może po jakimś czasie ulec zużyciu lub uszkodzeniu jest dysza wodna. Dysze takie wykonane są najczęściej z szafiru, rzadziej z diamentu. Są to bardzo kruche materiały dlatego bardzo wrażliwe na ewentualne zanieczyszczenia znajdujące się w przepływającej pod wysokim ciśnieniem wodzie. Prędkości przepływu są tu bardzo duże więc nawet niewielka drobina może spowodować pęknięcie dyszki. W ekstremalnych przypadkach może dojść do jej zapchania. Ważne jest aby dbać o jakość wody, kontrolować stan filtrów i instalacje uzdatniające wodę. Jeżeli zdarzy się awaria takiej dyszy operacja jej wymiany zajmuje od 2 do 10 min. - w zależności od konstrukcji głowicy. Problemy związane z głowicami wodno-ściernymi: Pomimo prostej konstrukcji i zasadzie działania głowic wodno-ściernych mogą wystąpić czasami problemy z ich użytkowaniem. Jest wielu producentów takich głowic ale ewentualne kłopoty zwykle są podobne. Mogą tutaj zaistnieć następujące sytuacje:

Zapraszam do zapoznania się z następnym rozdziałem korzyści |

|||||||||

|

|||||||||