|

|

|

|

Przewaga maszyn wykorzystujących technologię strumienia wody nad innymi (technologie cięcia plazmą laserem) jest najbardziej widoczna biorąc pod uwagę rodzaje przecinanych materiałów. Bardziej uniwersalnej maszyny pod tym względem jeszcze nie spotkałem. Są też inne korzyści. Jedno narzędzie - szybkość programowania

Przygotowując elementy do wycięcia nie ma potrzeby przejmowania się zmianą narzędzi na maszynie. Programowanie jest proste i ogranicza się do wyznaczenia odpowiedniej ścieżki cięcia dla głowicy. Klient dostarcza plik w postaci grafiki wektorowej (najczęściej dxf), dość szybko technolog jest wstanie wprowadzić dane do programu terującego, wyznaczyć ścieżkę, sprawdzić ile czasu zajmie wycięcie konkretnego kształtu z danego materiału. Mając takie dane od razu możemy wycenić koszt usługi. Dla klienta jest bardzo ważne aby szybko uzyskać taką informację - to daje przewagę na dzisiejszym trudnym rynku. Tak szybki proces programowania maszyny daje możliwość wykonywania pojedynczych lub małoseryjnych zleceń bez potrzeby ponoszenia dodatkowych kosztów. Łatwość mocowania obrabianych materiałów

Najczęściej materiałem wyjściowym są w tym przypadku różnego rodzaju blachy które można układać bezpośrednio na ruszcie. Na materiał podczas wycinania nie działają siły mogące przesunąć ciężkie elementy. Mocowanie materiału na maszynie ogranicza się do obciążenia go w kilku miejscach, tak aby zabezpieczyć go przed ewentualnym przesunięciem. W przypadku mniejszych elementów można użyć innych prostych metod mocowania, np. ściski. Niektóre maszyny są wyposażone w zestaw mocowań lub uchwytów. W porównaniu np. do frezarek, tokarek itp. problem mocowania obrabianych elementów praktycznie nie istnieje. Małe naprężenia podczas obróbki

Jak wspomniano powyżej naprężenia podczas obróbki są niewielkie. Daje to duże możliwości przy wykonywaniu części których grubość ścianek może być w okolicach 0.5 mm bez obaw, że nastąpi pęknięcie w tych miejscach. Na materiał obrabiany działa siła pochodząca do samej strugi dociskając go do rusztu co jest bardzo pozytywnym zjawiskiem. W przypadku wycinania bardzo małych elementów można wykorzystać specjalne podkłady z tworzyw sztucznych które zabezpieczają wycinaną część przed spadnięciem na dno wanny. Brak zjawiska nagrzewania się obrabianego materiału

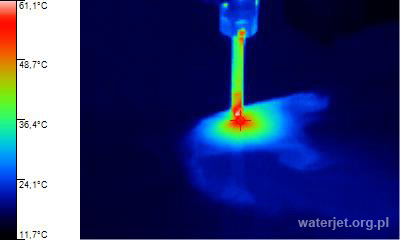

Tnąc wodą nie trzeba się martwić, że podczas obróbki materiał się rozgrzeje i ulegnie odkształceniu, lub wystąpią nadtopienia krawędzi itp. Temperatura w strefie obróbki wzrasta ale w niewielkich zakresach i najczęściej w momencie przebijania się strugi (przy przebijaniu się przez stal o grubości 50 mm temperatura wzrasta maksymalnie do 50oC). Cały proces przecinania odbywa się najczęściej pod wodą także ciepło odprowadzane jest ze strefy na bieżąco, co powoduje uzyskanie temperatur nie mających żadnego wpływu na przecinany materiał. Ten aspekt technologii doceniany jest przede wszystkim przez przemysł kosmiczny gdzie maszyny tego typu są bardzo często spotykane.  Zdjęcie termograficzne głowicy roboczej podczas procesu Brak otworu startowego

Wycinarka wodna nie potrzebuje wykonania dodatkowych otworów tak jak np. w przypadku technologii WEDM w której aby zacząć wycinanie konieczne jest wykonanie otworu startowego dla drutu. Poza bardzo skrajnymi przypadkami struga przebija się przez materiał bez żadnego problemu. Duża grubość przecinanych elementów

Grubość przecinanych materiałów to niewątpliwie jedna z największych plusów wycinarek wodno-ściernych w porównaniu do technologii laserowych i plazmowych. W większości przypadków w obróbce mechanicznej jest potrzeba cięcia materiałów grubości od 20 do 30mm. Wycinarki wodne sprawdzają się tutaj bardzo dobrze. Wycinanie kształtów powyżej 30 mm stanowi już większy problem dla laserów i plazmy natomiast powyżej 100mm maszyny tnące wodą są bezkonkurencyjne. Tak naprawdę nikt nie wyznaczył górnej granicy grubości przecinanych materiałów. Chyba najgrubszy materiał z którego był wycięty konkretny kształt to aluminium 300mm. Czas wycinania tak grubych elementów jest w tym przypadku także długi. Wycinanie może trwać kilkanaście godzin i jest to uzasadnione tylko wtedy kiedy nie ma możliwości wykonania operacji innymi metodami co bardzo często się zdarza. Technologia przyjazna dla środowiska

Dobry odpad

W przypadku kiedy obrabia się bardzo drogie materiały (np. tytan, złoto) wykorzystanie technologii strumienia wody powoduje, że ewentualny odpad możemy jeszcze wykorzystać (np. przy frezowaniu otrzymuje się wióry z których już nic nie można zrobić). Można też wyciąć więcej elementów ze względu na w/w małą szczelinę cięcia. Odpad także nie jest poddawany wysokim temperaturom, nie jest odkształcony itp. Zapraszam do zapoznania się z następnym rozdziałem maszyny |

|

|

|

Na dzień dzisiejszy coraz większe znaczenie nabierają aspekty związane z ekologią co powoduje zaostrzanie przepisów dotyczących wpływu technologii na środowisko naturalne - wiąże się to z przyszłością naszej planety. Obróbka wysokociśnieniową strugą wodną lub wodno-ścierną to najbardziej ekologiczna technologia w porównaniu do metod konwencjonalnych (wykorzystujących acetylen , plazmę lub laser które powodują emisje toksycznych gazów itp.). Woda używana w procesach przecinania może być wielokrotnie wykorzystywana (systemy zamkniętego obiegu wody), jako ścierniwa używa się naturalnego materiału w postaci granatu który także może być poddawany recyklingowi. Mała szczelina cięcia powoduje małe zużycie materiału co także nie jest bez znaczenia w przypadku wyczerpujących się i ciągle drożejących surowców.

Na dzień dzisiejszy coraz większe znaczenie nabierają aspekty związane z ekologią co powoduje zaostrzanie przepisów dotyczących wpływu technologii na środowisko naturalne - wiąże się to z przyszłością naszej planety. Obróbka wysokociśnieniową strugą wodną lub wodno-ścierną to najbardziej ekologiczna technologia w porównaniu do metod konwencjonalnych (wykorzystujących acetylen , plazmę lub laser które powodują emisje toksycznych gazów itp.). Woda używana w procesach przecinania może być wielokrotnie wykorzystywana (systemy zamkniętego obiegu wody), jako ścierniwa używa się naturalnego materiału w postaci granatu który także może być poddawany recyklingowi. Mała szczelina cięcia powoduje małe zużycie materiału co także nie jest bez znaczenia w przypadku wyczerpujących się i ciągle drożejących surowców.